一、前言

隨著新材料的開發和應用,碳化硅(sic)材料因其獨特的性質在工程陶瓷、磨料、耐火材料、化工、電力以及冶煉和鑄造行業有著廣泛的用途。國內外商家所使用碳化硅材料,不但對其化學成份有其嚴格指標要求,而且對物料的物理性能和顆粒形狀有特殊的要求,其形狀必須是等積形的球狀體,不能有“假顆粒”積合體存在。不但對其真比重有嚴格要求,而且對物料的堆積密度也有嚴格的要求規定。堆積密度小,顆粒形狀不好,韌性和強度差的碳化硅原材料,在國內外市場缺乏競爭力。

二、國內目前碳化硅加工生產的工藝現狀

國內磨具磨料行業尚沒有自己的專業加工設備,普遍借用礦山加工機械進行破碎作業。目前,磨料耐火材料普遍采用的加工設備和工藝是:鄂式破碎機粗碎 — 雙輥破碎機中碎 — 球磨機細碎 — 輪式干碾機進行整形。這些加工設備主要采用擠壓破碎和磨礦原理。雖然在一定范圍內能滿足市場需要,但工作效率低,消耗動力大,顆粒形狀差,工藝復雜,設備難于維護,工本費用高,更嚴重的危害是在加工破碎碳化硅過程中,由于碳化硅的高硬度造成破碎機機體嚴重磨損,使產品中帶入的機械“鐵”特別多,造成了“鐵”污染,受污染的破碎料,必須經酸洗處理掉“鐵”后,才能應用,不但加工費用高,物料損失量大,受加工工藝因素的制約,影響加工生產量,而且對環境還會造成嚴重的危害。

金屬鐵及其氧化物,在非金屬材料中,是百害而無一利的有害元素,在碳化硅材料中,也有著極其嚴格的限量指標,超指標就為廢品。

三、尋求科學先進的破碎設備,以改變目前的“鐵污染”性加工工藝。

分析傳統加工破碎工藝,造成“鐵”污染的工序主要來自球磨“細碎”和輪碾機“整形”工序,莫氏硬度為13級的碳化硅在研磨加工時,會對破碎機鋼球和襯板造成嚴重磨損,一般鐵的磨損消耗量為2-3‰左右,這種物料不經酸處理是無法使用的,為此,基于國內行業內的普遍現狀,迫切尋求一種代替傳統破碎設備的無介質破碎設備,從根本上去除雜質“鐵”等硬性指標元素,進行集破碎與整形為一體的細碎設備是行業內同仁們多年來的追求目標,以滿足工程陶瓷工業對高純碳化硅材料的要求。為此,筆者經過長時間的反復考查測試認為:PL型立式沖擊破碎機完全能夠滿足無“鐵污染”等因加工設備本身造成 的污染的要求,并且加工出產品顆粒形狀好,呈等積形,堆積密度大,一改傳統加工現狀。

PL型立式沖擊破碎機是一種物料與物料自沖擊新型破碎機。它采用“石打石”原理,利用物料在高速旋轉時葉輪中加速,與破碎機渦動腔內的物料自身發生碰擊破碎原理,物料幾乎不與機體接觸,大大降低了物料的“鐵污染”,加工出的產品粒形為等積立方形,同時具備粗碎、細碎和整形雙重作用。

立式沖擊破碎機的傳統用途是:加工破碎、鋁釩土、耐火材料、鋼渣及較軟的非金屬材料。加工能力非常大,效率特別高,但在國內還沒有人敢用于加工破碎俗稱“工業牙齒”的碳化硅,無法涉取有參考價值的技術數據和成功經驗可以借鑒,在企業領導支持下,為了慎重起見,我們在整體工藝生產線設計定型之前,在破碎機生產方的協助下,現場投入了共80噸高質密碳化硅塊料進行了重負荷、高強度的工業性試驗,鑒定該機械設備的各種性能、生產量、耐磨體使用壽命,以及生產成本和經濟效益。

具體試驗過程:

試驗機型PL-700(配套電機55KW)

試驗時間:2000年6月9日-10日

產品結構:0-5mm混合砂

每小時進料量30噸

產量18.4噸/小時

耐磨體、流道襯板磨損消耗量為2kg,加工產成品80噸。

平均介質“鐵”含量:0.002 / 80 = 1 / 40000

產品粒度分析:

為了適應市場對各種粒度段的要求,采用調頻器調整電動機轉速,改變破碎機轉子的線速度,對不同粒度段產品產率進行了試驗.

不同轉子線速度產品產率為:

試驗結論:改變破碎機轉子的線速度,可以改變產品的粒度結構,以適應市場對不同粒度產品的需求量,以減少在加工過程中滯銷粒度號產品的積壓。

四、成套生產線的設計

完成上述重負荷工業試驗后,進行生產加工生產線的設計。

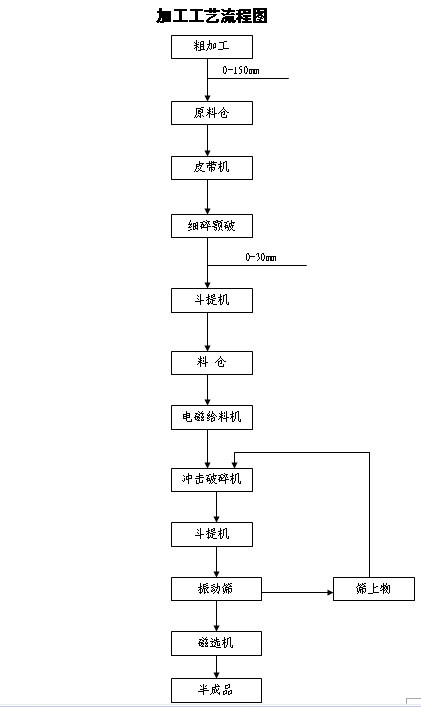

加工線采用空間布置形式,作業流程是:

成套破碎加工進行封閉式作業,利用除塵設施進行了收塵,加工出的產品其sic含量高于入料時原料指標Fe2O3和F?C明顯低于入料時的原料指標。(其機理另文述)

經過幾年多的生產實踐,該生產線運行穩定,結構簡單,高效節能,破碎效率高,具有細碎、中碎功能,維護方便,便于操作。克服了傳統加工工藝設備,效率低下,機體磨損嚴重,維修困難及費用成本高的缺點,大大降低了物料的“鐵污染”現象存在,而且成品物料顆粒形狀成等積形或立方體,無“假顆粒”現象,同時具備集“破碎”和“整形”一次加工完成的雙重作用。基本實現了無介質加工目的。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號