超細粉體工業是伴隨現代高技術和新材料產業發展起來的新興產業,是繼IT和信息產業之后發展最快的行業之一。超細粉體材料已在化工、建材、冶金、電子、醫藥、生物工程、陶瓷、農藥、涂料、國防及尖端技術等領域得到了廣泛的應用。

但應用部門對超細粉體提出了越來越高的要求,他們不僅要求粉體超細,而且粒徑分布要窄。在粉碎過程中,往往只有一部分粉體達到粒度要求,如不將已經達到要求的產品及時分離出去,而與未達到粒度要求的產品一起再粉碎,則會造成能源浪費和部分產品的過粉碎問題。

此外,顆粒細化到一定程度后,會出現團聚的現象,甚至因顆粒團聚變大而使粉碎工藝惡化。隨著所需粉體細度的提高和產量的增加,分級技術的難度也越來越高,粉體分級問題已成為制約粉體技術發展的關鍵,是粉體技術中最重要的基礎技術之一。

因此,對超細粉體分級技術與設備的研究十分必要。

二.濕法分級技術與干法的區別

粉體的分級技術按所用的流體介質不同可分為濕法分級(介質為水或其它液體)與干法分級(介質為空氣)。

干法與濕法分離粉對比

干法分級技術是利用空氣作為分級介質,運行成本較低,維護方便易行。但它有兩個不足:一是容易產生大氣污染,二是分級的精度不高。

目前濕法分級設備主要分為離心式水力方式和重力沉降式兩大類。濕法分級采用液體作為分級介質,雖然存在著需要二次處理問題,但它有著分級精度高、無爆炸性粉塵等優點,更符合現代工業的高要求。

三.濕法分級設備類型及對比

常用的濕式超細分級設備,主要是基于離心力沉降原理的水力旋流器和螺旋式離心分級機。

水力水力旋流器特點

水力旋流器的優點是:構造簡單,價廉,無運動部件,生產量大,占地面積小,筒體內料漿停留時間短,工作很快達到穩定的狀態,分級效率高。其缺點是:磨損較嚴重,給了得濃度,粒度,壓力要穩定,否則對工作指標的影響較大。水力旋流器廣泛應用于分級粒度為0.003-0.25nm的分級作業或分級粒度小于15um懂得濃縮或澄清作業。

螺旋式離心分級機

螺旋式離心分級機具有連續操作強,處理能力大,單位產量能耗少,維修方便等優點。它能夠處理顆粒粒徑1um-10mm的分級作業。

1、水力旋流器

示例:北京古生代粉體科技有限公司 水力旋流器實物圖

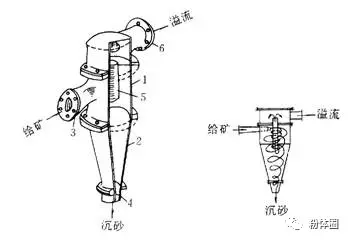

礦漿在壓力作用下經給礦管沿柱體切線方向進入殼體,在殼內做回轉運動,礦漿中的粗顆粒(或密度大的顆粒)因受到較大的離心力而進入回轉流的外圍,并同時隨礦漿流向下流動,最終由底部沉砂嘴排出成為沉砂;細顆粒所受離心力較小,處于回轉流中心并隨液流髑上運動,最后由溢流管排出成為溢流。

水力旋流器的結構及工作原理示意圖

1—圓柱體殼;2—圓錐體殼;3—給礦管口;4—沉砂排出嘴;5—溢流管;6—溢流排出管口

舉例:臥式螺旋離心分級機實物圖

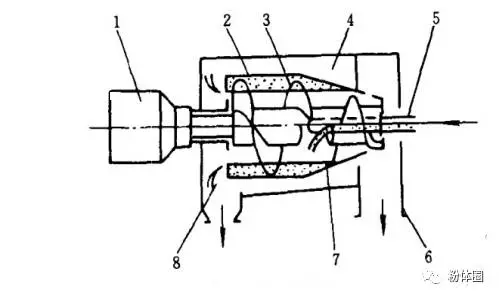

臥式螺旋離心分級機的結構及工作原理示意圖

1—差速器;2—轉鼓;3—螺旋推料器;4—機殼;5—進料管;6—排渣口;7—進料倉;8—溢流環

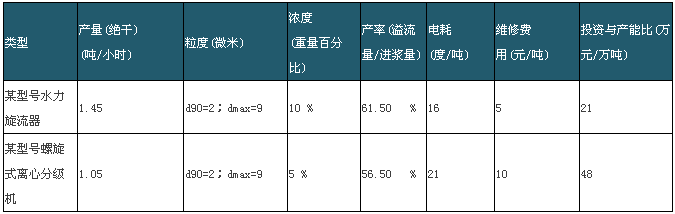

下表為 水力旋流器與臥式螺旋離心機技術經濟指標對比舉例

1)不易獲得較細的分級溢流細度。

2)分級效率低,一般僅為20%~40%。我國選礦廠一段分級效率最高為36.25%,最低位26.79%。二段分級效率最高位38.43%,最低位17.23%。

3)螺旋葉片及螺旋下端止推軸承易磨損,且檢修很不方便。

4)不易于是先自動控制,且控制參數繁雜,每次檢修后數學模型需重新校核修正。

由于上述原因,螺旋分級機逐漸被水力旋流器或其他分級設備取代。目前,水力旋流器組以其優異的性能、低廉的運行成本、穩定的產品質量得到廣泛的應用,現已成功用于高嶺土、伊利石、絹云母、硫酸鋇、碳化硼、碳化硅、氧化鋁、氫氧化鋁、稀土氧化鋯、硅酸鋯、高純硅微粉、纖維鈦白粉等。

舉個例子:水力旋流器在硅酸鋯深加工中用于生產小于1.0μm的超細產品。河北唐山某硅酸鋯深加工企業,過去生產300kg粒度小于1μm的超細硅酸鋯需要粉碎8個小時以上。采用水力旋流器組后,其研磨時間縮短1倍,噸電耗下降300度,而且粒度分布窄,質量穩定,產品均一度高。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號