酚醛樹脂已經有近百年的使用史。由于酚醛樹脂原料易得,價格低廉,生產工藝和設備簡單,而且制品具有優異的機械性能,耐熱性、耐寒性、電絕性、尺寸穩定性、成型加工型、阻燃性及低煙霧性。因此其成為工業部門不可缺少的材料,被廣泛應用于固結磨具、涂附磨具、摩擦材料、耐火材料以及電木粉、煙花爆竹、鑄造等各個領域。

酚醛樹脂是以酚類化合物、醛類化合物作原料,在催化劑作用下縮聚而成的高分子化合物,其中以苯酚和甲醛縮聚的酚醛樹脂最為重要。

酚醛樹脂大體分為熱固型和熱塑型兩大類。熱固性樹脂是由苯酚在堿性條件下與過量的甲醛發生反應合成;熱塑性樹脂是苯酚在酸性條件下與少量的甲醛反應合成。影響酚醛樹脂合成和決定樹脂性能的因素有:原料化學結構和單體官能度,酚醛摩爾比,催化劑的性質和反應介質的PH值。

熱固性樹脂具有活性官能團,在加熱和酸的作用下都會固化。這種自動反應確切解釋了熱固性樹脂在儲存過程中,粘度升高,凝膠速度加快的原因。由于自動反應是熱固性樹脂內在的本性,溫度平均每升高10℃反應速度就會加倍。所以熱固性樹脂必須儲存再低溫條件下,才能盡量延長其保存期。熱塑性樹脂需要加入固化劑才能交聯。對于熱塑性樹脂來說最常用的固化劑就是六次甲基四胺(俗稱烏洛托品),已經交聯固化的樹脂含部分氮,氮來源于烏洛托品。

酚醛樹脂從A階段向B階段和C階段轉化后形成三維網狀結構成為固化。線性樹脂和甲階分子量小的樹脂都能溶熔,因此稱此時的樹脂為A階段樹脂。當樹脂硬化后,就到凝膠階段即B階段。這個階段樹脂腫脹氮仍可以被溶劑溶解,這就到了C階段。

隨著工業的發展,對高性能材料提出了更高的要求,如較高的分解溫度,較好的耐磨性能,足夠的韌性和強度等。由于酚醛樹脂在結構上存在弱點:酚羥基和亞基易氧化,因此耐熱性受到影響。

普通酚醛樹脂在200℃以下能夠長期穩定使用,但超過200℃便明顯發生變化。從300℃-360℃起進入熱分解階段,到600℃-900℃釋放CO、C02、H2O、苯酚等物質。而且普通酚醛樹脂固化時釋放水分子,脆性大,韌性差,限制了其在高性能材料方面的發展。因此,需要對酚醛樹脂進行改進,提高其韌性和耐熱性。

改進酚醛樹脂的途徑主要有:

1) 在酚醛樹脂中加入外增韌物質,如天然橡膠、丁腈橡膠、丁苯橡膠及熱塑性樹脂等。

2) 在酚醛樹脂中加入內增韌物質,如使酚羥基醚化,在酚核間引入長的亞甲基鏈及其他柔性基團等。

3) 用玻璃纖維、玻璃布及石棉等增強材料來改善脆性。

其他改進的方法還有:將酚醛樹脂的酚羥基醚化,酯化、重金屬螯合,或者增加固化劑加入量,嚴格成型條件或后固化條件,或者導入亞胺環或三嗪環等剛性結構。這些方法雖然提高了樹脂的耐熱性,但韌性卻下降了。因此,目前很難同時既提高了樹脂的韌性又改進其耐熱性。

2 酚醛樹脂在樹脂砂輪中的應用

樹脂砂輪使用的結合劑主要是酚醛樹脂,其作用是把松散的磨料固結起來,形成具有一定形狀,一定硬度和強度,并且有一定磨削性能的工具。粉狀分選樹脂和液體酚醛樹脂都是作為砂輪結合劑的,但其作用不同。

液體酚醛樹脂是磨料的濕潤劑,而粉狀酚醛樹脂是主結合劑。

粉狀酚醛樹脂在常溫下是白色或淡黃色的半透明固體粉末。易吸潮,溶入酒精、丙酮等有機溶劑,比重為1.18——1.22,軟化點95℃——115℃,游離酚含量為0.5%——3.5%。液體酚醛樹脂外觀為棕紅色粘稠狀,在加熱條件下能直接發生縮合反應成為不溶解不熔融的固體。樹脂液的粘度為300——2500mPa.s(厘泊)/25℃(旋轉粘度法),固體含量65——80%,游離酚含量≤18%。在砂輪中總的樹脂加入量范圍在15——36%。

樹脂磨具除結合劑,還需要加入填料。填料可以改變結合劑的性質,提高砂輪性能,同時降低成本。常用的填料有半水石膏粉、細粒度的剛玉或碳化硅粉、冰晶石、黃鐵礦、硫化鐵等。著色劑一般為鐵紅粉和碳黑等。

樹脂砂輪的生產工藝主要有冷壓工藝和熱壓工藝兩種:

冷壓工藝最基本的混料原則是:先用樹脂液把磨料浸潤涂附,再加入樹脂粉,添加劑和其他材料。樹脂液將磨料表面浸潤,形成了一個薄的樹脂膜,這樣當這種表面被浸潤的磨料與樹脂粉、填充料混合時,粉狀物質就會有效的粘結在已浸潤樹脂的磨料表面。通常粉液的重量比為1.8∶1——3.5∶1。

高密度熱壓砂輪的生產技術要求很高,其混料要求與冷壓工藝不同。一般采用干混法,或者用小于磨料重量1%的糠醛做潤濕劑潤濕磨料,再與樹脂粉混合均勻,樹脂粉一般選用流動度在15——20mm,甚至更小,不能使用液體酚醛樹脂和流動度大的粉狀樹脂。

3 粉狀酚醛樹脂幾個重要指標對樹脂砂輪性能的影響

我主要從粉狀酚醛樹脂5個最重要的技術指標來分析:

1) 流動度(流長):樹脂粉的流長是影響結合劑結構的最重要的性能指標。流動度短的樹脂在混合物壓制固化階段趨向流動少些,這樣就會降低混合物的密度提高其疏松度,有利于提高摩擦材料NVH性能。流動度短的樹脂最大缺點是必須保證生產過程的可重現性。相反,流動度長的樹脂會使混合物各種成分之間,更好的粘結在一起,增加混合物的密度,降低其疏松度。這樣生產過程中也就變得相對容易。但高密度和低氣孔率也可使混合物容易起泡。

2) 烏洛托品含量: 樹脂所用固化劑烏洛托品含量越低所產生的固化聚合物的交聯密度越低,這樣會降低產品硬度。提高柔韌性降低固化過程中所產生的氨氣,不易起泡。反之,固化劑含量高,固化聚合物的交聯密度高、硬度高、熱穩定性增強,產生的氨氣增多易起泡。

3) 凝膠時間反應活性: 凝膠快的樹脂可以通過減少壓制循環來提高生產率。但是高活性樹脂在生產過程中控制非常難,很難確保每次生產過程的可重現性。

4) 游離酚:在摩擦材料產生的早期階段,游離酚可以看作是一種反應溶劑,游離酚可以降低樹脂的溶化粘度,提高樹脂的潤濕性能,從而更好的浸潤填料和纖維。隨著反應的繼續進行,游離酚會與烏洛托品和樹脂反應,形成固化聚合物。若樹脂中游離酚含量過多,會使工作環境充斥氣味。但是多數游離酚小于2%的樹脂所釋放的游離酚氣味相對氨氣和甲醛所釋放的氣味而言并不嚴重。典型的游離酚范圍在0.3——05%。

近年來,許多砂輪廠家經過大量試驗,酚醛樹脂粉中游離酚的高低,對樹脂砂輪的性能衰減影響較大,酚醛樹脂粉中游離酚含量越低,其制作的砂輪性能衰減越慢。同時,由于游離酚含量越低,其制作樹脂砂輪的自銳性有一定的提高。

5)粒度(細度);樹脂粉的粒度(細度)分布對樹脂砂輪工藝條件有一定的影響。在設計合適的混料工藝條件下,確定樹脂粉與磨料的粒度配比,以獲得最佳結合劑結構。這樣必須充分考慮選擇適當的樹脂粉粒度(細度)。

一般來說,樹脂粉粒度越細,混料時需要液體酚醛樹脂也越多。反正,樹脂粉粒度越粗,同等條件下需要液體酚醛樹脂越少。同時,熱壓砂輪生產時需要粒度適當偏粗的粉狀酚醛樹脂。

另外,需要引起砂輪生產廠家的是,粉狀酚醛樹脂粒度如果太細,除了會帶來混料困難,料頭增多等現象外,還會對砂輪的硬化造成一定的影響。

4 液體酚醛樹脂幾個重要指標對樹脂砂輪性能的影響

樹脂砂輪中的液體酚醛樹脂是一階水溶性樹脂,主要用作濕潤劑。此種樹脂能較好地潤濕磨料,具有低揮發物含量,適宜粘度和較好的溶解作用,它被用來涂在磨料表面,然后將結合劑中的粉狀酚醛樹脂粘在磨料表面形成結合劑層。

液體酚醛樹脂最大的特點是加熱即可反應,固化時它可以自己反應也可以與粉狀酚醛樹脂反應。

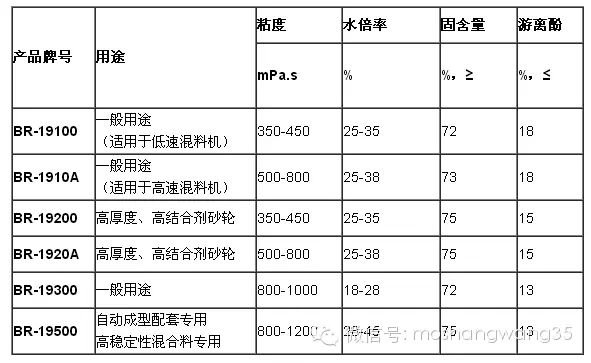

對液體酚醛樹脂來說,依照對樹脂砂輪影響程度,產品技術指標依賴度順序為:固含量、粘度、凝膠時間、游離酚含量、固化時間和水倍率(溶水性)。

1)固含量:一般來說固含量高單獨使用制作濕法成型時粘結強度高,為了保證樹脂砂輪的胚體強度和合適的產品硬度,液體酚醛樹脂的固含量應不低于70%,最合適的范圍為73——78%。

2)粘度:由于混料設備的限制,粘度最適宜的范圍為400——1200mPa.s,粘度過低,揮發物含量大,對于制作高密度高結合劑含量的樹脂砂輪會帶來很多不利因素;粘度過高,混料時不易混均勻,而且濕潤性降低,降低了混合料的穩定性。

3)游離酚含量:根據國內幾種混料機現狀(單鍋逆流、雙鍋逆流、雙鍋中心下料等),游離酚的合適范圍10——18%。游離酚過高,制作的砂輪過硬,同時由于砂輪硬化時游離酚不能完全排出,造成砂輪性能不穩定,砂輪性能衰減增大;游離酚過低,溶解粉狀樹脂的能力降低,造成混合料漏粉、不均勻能。

隨著混料除塵劑的開發成功,液體樹脂游離酚控制及發展方向是向低游離酚含量發展,主要是為了減少環境污染,造福人類。

5.酚醛樹脂與填料

隨著樹脂砂輪的切磨削性的不斷提高,樹脂砂輪中所用填料的品種和使用量在快速增長。常常有同業人士咨詢填料的問題,現在簡單整理一下,希望對樹脂砂輪生產廠家有所指導。

1) 填料在樹脂砂輪中的作用:酚醛樹脂固化后表現為性脆,僅有中等強度,且無優異的耐熱性。粉狀填料顆粒在砂輪結構中起著“橋”的作用,從而提高了砂輪的強度、耐熱性、韌性及抗沖擊性能。

2) 冰晶石在樹脂砂輪中的作用:冰晶石做填料,比其它惰性填料,如氧化鐵、重晶石、長石粉等,效果明顯。砂輪磨削時的高溫使冰晶石融化,這樣使得砂輪的磨削層較為疏松,從而提高了砂輪的磨削效率。另外,融化了的冰晶石就像一層潤滑劑,提高了樹脂砂輪的自銳性。

冰晶石是一種活性填料。

3) 常見活性填料及對樹脂砂輪性能的影響

最近兩年,許多活性填料逐步在樹脂砂輪中使用,這些填料在樹脂硬化時大多會影響樹脂的性能,有時還會影響較大。

因此在選擇使用這些填料時一定要對使用的樹脂合理選擇,以抵消活性填料對樹脂的影響。

下表列出了常見的新型活性填料以及活性填料對樹脂和砂輪的影響。

6 樹脂砂輪用酚醛樹脂品種及選擇

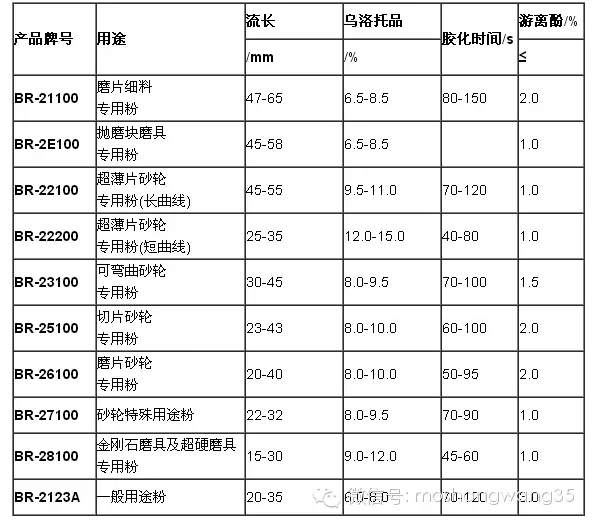

1) 粉狀酚醛樹脂

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號