高溫合金、特種陶瓷等高硬度熱噴涂涂層的硬度一般在1000HV0.2以上,涂層厚度多在0.1mm—0.5mm之間,熱噴涂層硬而薄。在磨削加工過程中,由于熱噴涂層硬度高,多采用金剛石磨具加工。但由于采用金剛石固結磨—砂輪磨削不但有功率消耗大、磨削溫度高、易燒傷工件、影響工件的表面和內在質量。而且還需要經常對砂輪進行修整,耗費工時。而使用普通磨料砂輪、砂帶磨削加工,因其硬度低,其削效率更低或難磨(詳見表一、各種物質的莫氏硬度表)。

二、金剛石砂帶磨加工方案與磨削工藝選擇

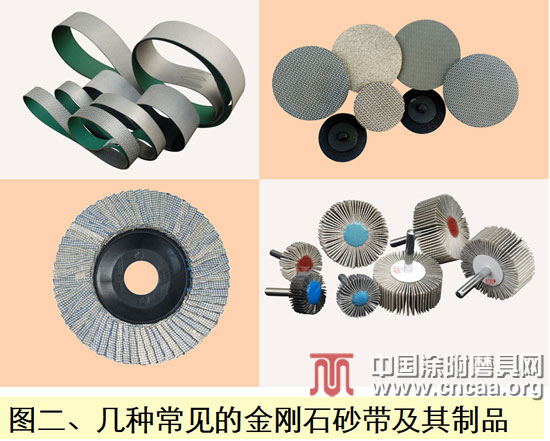

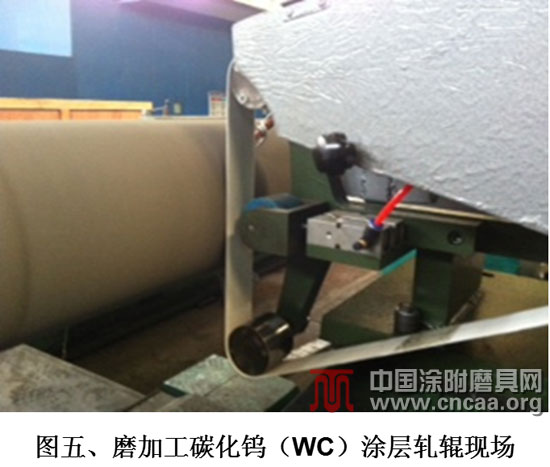

金剛石砂帶主要用于輥、軸類的加工,金剛石磨盤和金剛石葉輪主要用于平面、曲面及復雜型面的磨削與拋光。

(一)金剛石砂帶磨加工熱噴涂層方案

直徑540mm×長度15m陶瓷活塞桿磨加工方案

直徑540mm×長度陶瓷活塞桿磨加工工藝參數

車床型號:61125

砂帶速度:16m/s (1500rpm)

砂帶規格:60mm×1950mm

砂帶接觸工件方式:軟接觸(非接觸輪磨)

工件規格:直徑540mm×長度15m

工件轉速:30rpm

磨頭走刀速度:粗磨 60#、200# ,2mm—3mm/轉;精磨 800# ,0.5mm—1mm/轉

冷卻液:水

工件噴涂材料:陶瓷涂層

噴涂涂層厚度:60μ

噴涂涂層的初始粗糙度:Ra0.4mm—0.6mm

噴涂涂層加工余量:25μ

加工后涂層厚度:35μ

(二)金剛石砂帶磨削工藝參數的選擇

圖四、金剛石砂帶磨削加工工藝流程圖

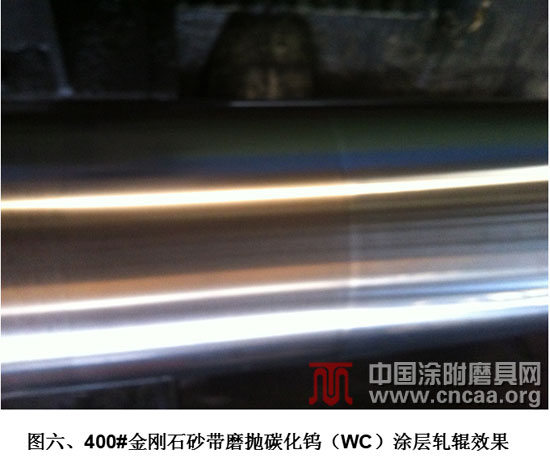

按照以上金剛石砂帶磨削加工工藝(詳見表二、金剛石砂帶磨削工藝參數表),磨直徑540mm×長度15m陶瓷活塞桿,其磨加工時間僅為90小時。而在第一次對其磨加工時,由于加工工藝設計不合理,磨加工時間則長達1個月之久。

(三)金剛石砂帶磨削加工方案的特點

1、優點:

(1)設備簡單,操作方便,不需價格昂貴的專用磨床,可以裝卡在常用規格的車床刀架上即可進行工作。

(2)磨拋速度快,效率高,磨削效果好。

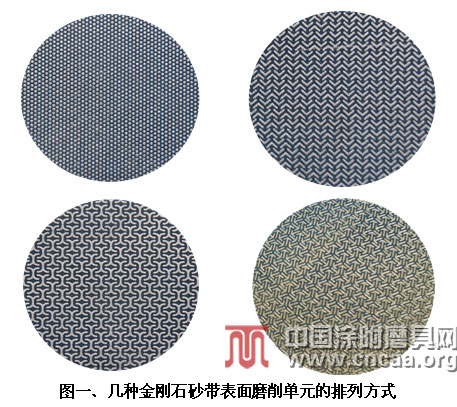

(3)因為金剛石砂帶表面金剛石顆粒的特殊有序排列設計,磨削鋒利,排屑好,不需要修整。通過更換不同粒度的砂帶即可達到加工要求。

2、缺點:

此類非接觸輪磨削加工精度稍低(圓柱度方面),如果采用接觸輪式磨拋(接觸輪硬度90)即可在此基礎上大大縮短加工時間并能達到工件的加工精度要求。

(四)決定加工的時間和質量因素:

1、噴涂涂層的質量:涂層厚度的均勻性及圓度,表面粗糙度的均勻性及表觀質量,硬度的均勻性,涂層的氣孔率,顯微硬度的高低。

2、操作者的操作水平和操作習慣:如砂帶磨頭的進給壓力等。

平面、曲面熱噴涂層打磨方案

汽車沖壓模具,汽輪機葉片以及航空部件等一些平面、曲面熱噴涂后的打磨,目前比較先進的打磨方式是采用:

金剛石葉輪打磨平面和曲面:裝在氣動和電動磨機上,轉速10000~20000rpm,打磨效率高,效果好,操作靈活方便。

金剛石磨盤打磨平面:裝在氣動和電動角磨機上使用,打磨速度快,光整性好。

金剛石轉矩砂碟:規格直徑2英寸,粒度200# 、400#裝在高速氣動工具,工具上,有小巧、操作靈活、裝卸快速的特點。

金剛石葉輪,磨盤,轉矩砂碟產品(見圖二、幾種常見的金剛石砂帶及制品)打磨涂層的最大特點是:結構設計柔性,金剛石磨粒硬度高,磨削鋒利,剛柔相兼,不會把涂層打透,且表面打磨均勻,一致性好。

圖八、經180目金剛石千葉輪拋光后,Ra 0.6-0.7

圖九、經400目金剛石千葉輪拋光, Ra < 0.3

三、結語

目前,我國與先進國家相比,在熱噴涂涂層的加工技術方面還是比較落后的,國內絕大多數工廠還是采用金剛石砂輪及金剛石薄膜振動拋磨的工藝,效率較低,采用金剛石砂帶加工尚無相應的砂帶機床與之配套,已成金剛石砂帶磨削技術推廣的瓶頸。我們已經開發成功與車床配套的砂帶機,相信通過我們不懈的努力,一定會為我國熱噴涂工業調整產業結構,創新發展做出自己的貢獻。(作者: 鄭州瑞特金剛石砂帶有限公司 安建民)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號