摘要 摘要:開展了聚晶金剛石復合片(PDC)的電火花線切割實驗,提出了PDC的電火花線切割模型。通過掃描電鏡與拉曼光譜儀對切割試件進行顯微觀察與成分分析,發現聚晶金剛石層表面存在明顯石墨...

摘要:開展了聚晶金剛石復合片( PDC) 的電火花線切割實驗,提出了PDC 的電火花線切割模型。通過掃描電鏡與拉曼光譜儀對切割試件進行顯微觀察與成分分析,發現聚晶金剛石層表面存在明顯石墨化現象,而且聚晶金剛石層與硬質合金層之間的富鈷界面層存在嚴重過量去除現象。按聚晶金剛石層、富鈷界面層與硬質合金層三個部分剖析了PDC 放電蝕除機理,并對PDC 的電火花線切割熱損傷進行了分析。研究表明,解決富鈷界面層的過量去除問題是提高PDC 電火花線切割加工質量的關鍵。

關鍵詞:聚晶金剛石復合片;電火花線切割機理;掃描電鏡;石墨化

Cutting Mechanism and Surface Appearance of PDC with WEDM

Abstract :wire electrical discharge machining (WEDM) is widely accepted as an effective method for PDC cut ting because of PDC's excellent hardness ,abrasive resistance and some elect ric conductivi2 ty. Experiment s on WEDM of PDC were carried out and the model of WEDM of PDC was put forward too. After WEDM ,the specimens were polished with fine abrasive papers and diamond powders and then etched in aquaregia. To facilitate the investigation , the WEDM specimens were observed and an2alyzed with scanning electron microscopy (SEM) and Raman spect roscopy. Based on the experimental findings , the study discusses the WEDM mechanism of the PDC specimens.

Key words : polycrystalline diamond compact ( PDC) ; wire elect rical discharge machining ; SEM ;grap hitization

引言

聚晶金剛石復合片(polycrystalline diamondcompact s ,PDC) 是一種新型的超硬材料,通過在高溫高壓條件下將金剛石微粉與用作催化劑的金屬均勻混合并燒結在硬質合金基體上制備而成[1 ] 。PDC 以其極高的硬度與耐磨性以及良好的焊接性能而被廣泛應用于切削加工、地質鉆探、石材加工等領域的工具制備,而且航空業與汽車業新材料(如硅鋁合金) 的不斷開發又為PDC 刀具的應用提供了廣闊的市場空間。目前,國外商品化的PDC 直徑一般為50~70mm ,為了將PDC制備成各種切削加工用刀具或工具,對PDC 進行切割加工是必不可少的工序。

電火花線切割加工通過電極絲與工件之間局部區域的脈沖放電來實現工件材料的切割加工。盡管電火花線切割加工是PDC 切割加工常用的方法之一,然而,目前有關PDC 電火花線切割的研究主要集中在脈沖電源的改進[2 ,3 ] 、工藝參數的合理選擇,以及各參數對切割質量與切割速度等的影響[4O10 ] 這些方面,而未見有涉及PDC 電火花線切割加工機理方面的報道。筆者通過開展PDC 電火花線切割加工實驗,利用材料的顯微分析與檢測手段分析試件形貌與熱損傷,探討了PDC 電火花線切割加工機理,為PDC 電火花線切割加工質量的提高與工藝參數的合理選擇提供了理論基礎。

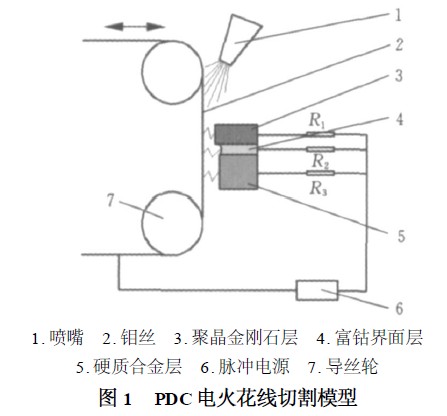

PDC 電火花線切割模型

在PDC 燒結過程中,硬質合金層的金屬鈷有往聚晶金剛石層滲透的趨勢,并在聚晶金剛石與硬質合金層界面處形成幾十微米厚的富鈷層[11 ] ,這里我們稱之為富鈷界面層。根據材料成分的不同可將PDC 分成三個部分,即低金屬含量的聚晶金剛石層、主要成分是鈷的富鈷界面層與鈷含量較高的硬質合金層。因此,可建立如圖1 所示的PDC 電火花線切割模型(該模型為側面加電方式) ,圖1 中分別在聚晶金剛石層、富鈷界面層與硬質合金層電極上串聯了一個電阻,電阻大小順序為R1 > R3 > R2 ,即與聚晶金剛石層串聯的電阻最大,與硬質合金層串聯的電阻次之,與富鈷界面層串聯的電阻最小,因此,在同樣的脈沖電源作用下,作用在三部分電極間隙上的電壓降以富鈷界面層最大,硬質合金層次之,聚晶金剛石層最小,即作用在富鈷層的單脈沖能量最大、硬質合金層的次之、聚晶金剛石層的最小。

實驗材料、設備及方法

實驗材料與設備

采用蘇州沙迪克三光機電有限公司DK7725e 電火花線切割機進行PDC 電火花線切割加工。切割參數如下:脈沖寬度為16μs、峰值電流為2A 、進給速度為4mm/ min 、占空比為6 、功放管10 個、運絲速度為高速。采用韓國日進公司生產的聚晶金剛石復合片,型號為CCW ,直徑為60mm ,聚晶金剛石層的金剛石微粉平均粒徑為25μm。

實驗方法

首先采用D K7725e 電火花線切割機進行PDC 電火花線切割加工,切割試件若干;然后采用細砂紙打磨、金剛石微粉拋光與王水腐蝕等方法分別對試件電火花線切割表面進行處理;再利用掃描電鏡與拉曼光譜儀對試件電火花線切割表面進行顯微觀察與成分分析,剖析聚晶金剛石復合片的電火花線切割機理與損傷機理。

實驗結果討論與分析

電火花線切割效果與工件材料的導電性及熱物理性能有關,金剛石、碳化鎢與金屬鈷的熱物理性能見表1 。當材料導電性差時,其電阻率加大,消耗在工件材料上的電壓降增大,作用在放電間隙的電壓降減小,從而降低了單個脈沖能量。當材料熔點與汽化點高時,單個脈沖能量蝕除材料的體積減小,從而降低了電火花蝕除速度。由表1 可知,由于金剛石、碳化鎢與金屬鈷的導電性與熱物理性能各不相同,其蝕除速度與蝕除機理各異,因此有必要將PDC 電火花線切割機理的討論與分析分為三個部分,即需分別探討聚晶金剛石層、富鈷界面層與硬質合金層的電火花切割機理。

聚晶金剛石層電火花線切割機理

在電火花線切割過程中, 在微小的等離子體壓縮通道內,在極短的放電時間內釋放巨大的脈沖能量, 等離子體壓縮通道內的溫度可達到10 000 ℃左右,高溫使通道內微小區域的工件材料瞬時熔化與汽化,產生很大的膨脹力,稱之為放電爆炸力。對于脆性材料的放電加工,放電爆炸力造成材料局部區域的破裂或碎斷也是材料去除的一種方式。津格爾蔓推導出的放電爆炸力公式為[13 ]

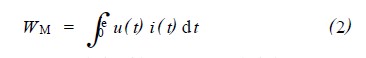

式中, P 為放電爆炸力的最大值; β為cp / cV 的復雜積分函數; cp 為質量定壓熱容; cV 為質量定容熱容;ρ為液體的密度; tr 為脈沖前沿時間; tf 為放電脈沖密度;WL 為單位放電柱長度上的能量,與單個脈沖的放電能量成正比。單個脈沖的放電能量為:

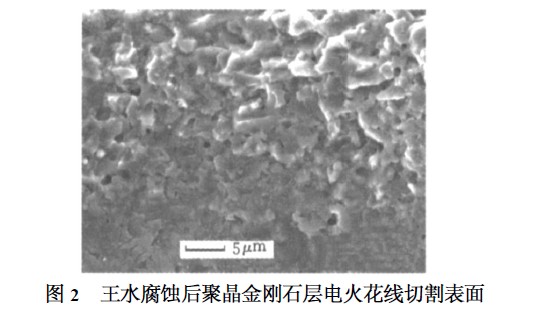

式中, te 為單個脈沖實際放電時間; u ( t) 為放電間隙中隨時間而變化的電壓; i ( t) 為放電間隙中隨時間而變化的電流。

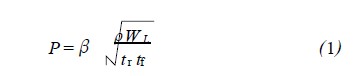

從式(1) 、式(2) 可知,脈沖前沿越短, 脈沖寬度越大,則單個脈沖能量越高,放電爆炸力越大。對于金剛石這樣的脆性材料,其抗拉強度低,爆炸沖擊波所產生的拉應力是材料去除的一種方式。圖2 為經王水腐蝕后的聚晶金剛石層電火花線切割表面的SEM 照片, 從圖2 中可以看到很多尺寸為3μm 左右的碎米狀小凸點或小凹坑,形狀極不規則,遠小于所采用PDC 的金剛石顆粒直徑(平均尺寸為25μm 左右) , 如果聚晶金剛石層的金剛石完全是通過局部區域的熔化或汽化方式去除,則金剛石顆粒表面會留下許多圓冠狀小凹坑。圖2 所示的情況說明, PDC 電火花線切割過程中,部分金剛石因放電爆炸沖擊波所產生的拉應力作用而被去除。

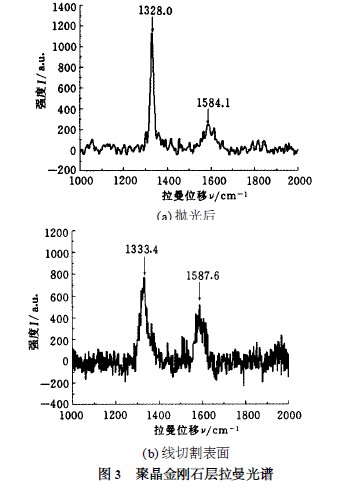

圖3a 為拋光后的聚晶金剛石層拉曼光譜,從圖中可以看到明顯的金剛石峰與微弱的石墨峰,說明PDC 聚晶金剛石層內有石墨存在。圖3b 為聚晶金剛石層線切割表面的拉曼光譜, 可以看到明顯的石墨峰,說明聚晶金剛石層在電火花線切割過程中存在明顯的石墨化現象。金剛石在常溫常壓下是一種碳的亞穩態結構,在真空條件下,當溫度達到700 ℃時金剛石顆粒表層碳就開始發生相變,轉變成非晶碳,當溫度達到1600 ℃時,非晶碳晶化轉變成石墨[14 ] 。在等離子體壓縮通道的中心,其溫度可高達10 000 ℃,遠超過了石墨汽化溫度,在等離子體壓縮通道區域內的金剛石顆粒表面可視為真空狀態, 金剛石的氧化反應去除可忽略不計。因此,在等離子體壓縮通道內金剛石的去除過程,首先是放電區域的表層金剛石產生相變,轉變為非晶碳或石墨,然后非晶碳或石墨層通過汽化被去除或熔化狀態的石墨被放電爆炸力從熔池內拋出從而被去除,這是圖3b 拉曼光譜存在明顯石墨峰的原因。

聚晶金剛石層由通過共價鍵直接鍵合的金剛石顆粒與填充于金剛石顆粒間隙的金屬鈷(質量比約為5 %~8 %) 組成。金屬鈷在高能脈沖放電作用下主要以熔化與汽化方式去除, 而且蝕除效率比金剛石蝕除效率高得多。在PDC 燒結過程中,金屬鈷呈液態均勻滲透在金剛石顆粒間隙內,在電火花切割剛開始時,這些金屬鈷是PDC 聚晶金剛石層電火花切割加工的放電點, 由于石墨是電的良導體,當切割表面層金剛石全部轉化為石墨時,聚晶金剛石層的切割速度達到最大值。因此,剛開始切入PDC 時切割速度極慢, 而且容易造成斷絲,當鉬絲切入PDC 之后, 切割速度就平穩了。

綜上,聚晶金剛石層的去除機理包括兩個方面:其一是通過等離子體壓縮通道的高溫使局部區域的金剛石石墨化、熔化與汽化,熔體在放電爆炸力作用下從熔池拋出;其二是通過爆炸沖擊波所產生的拉應力使金剛石顆粒局部碎化而被去除。

富鈷界面層電火花線切割機理

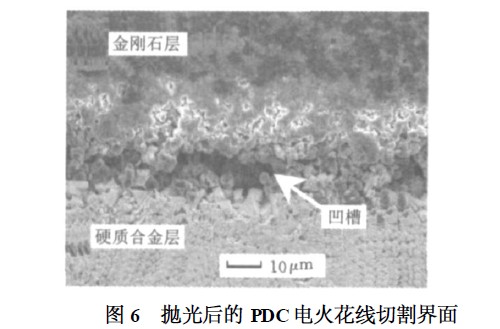

在PDC 燒結過程中,硬質合金層的金屬鈷有往聚晶金剛石層滲透的趨勢,造成了聚晶金剛石層與硬質合金層之間存在富鈷界面層。對PDC界面進行王水腐蝕處理,我們發現界面存在一條寬約50μm 的凹槽(圖4) ,這是金屬鈷去除后留下的痕跡。從表1 可知,金屬鈷的熔點與汽化點都比較低,導電性好,而且PDC 電火花線切割采用的電壓與功率比普通線切割脈沖電源高得多,因此,富鈷界面層的放電間隙電壓高,單個脈沖去除材料體積大,即使在較大的放電間隙(幾十至幾百微米) 也能產生火花放電,這造成了富鈷層的過量去除,從而在聚晶金剛石層與硬質合金層之間留下一條凹槽(圖5a 、圖5b) , 凹槽深度為10 ~20μm。富鈷界面層的過量去除必然會增加后續工序如刃磨與拋光的難度。圖6 為PDC 電火花線切割表面經金剛石微粉拋光后的界面SEM 照片。從聚晶金剛石層可以清楚地看到金剛石顆粒,說明電火花損傷變質層已通過拋光工序被去除,然而,在聚晶金剛石層與硬質合金層界面處仍留下了明顯的凹槽。因此, PDC 電火花線切割加工過程中,在保證一定的切割速度前提下,如何解決富鈷界面層的過量去除問題是一個值得研究的課題,也是提高PDC 電火花線切割質量的關鍵。

總之,因金屬鈷熔點低、導電性好,導致富鈷界面層存在過量去除現象。界面層金屬鈷的去除主要是通過等離子體壓縮通道的高溫作用使金屬鈷熔化與汽化,液態的金屬鈷在爆炸沖擊波作用下從熔池中拋離而被去除。

硬質合金層電火花線切割機理

PDC 硬質合金層由WC 微粉(平均粒徑小于2μm) 與粘結相金屬鈷兩部分組成,其中鈷的質量分數可達10 %~15 % ,因此, PDC 硬質合金層的導電性比聚晶金剛石層要好些,在同樣的脈沖電源作用下,硬質合金層上的放電間隙電壓比聚晶金剛石層高,因此,在硬質合金層上的單脈沖能量比聚晶金剛石層的單脈沖能量高,硬質合金層的蝕除速度將比聚晶金剛石層的蝕除速度高。從表1 的熱物理參數可知,WC 與Co 的熔化點與汽化點相差很大,在同樣的單脈沖能量下,金屬鈷的單脈沖蝕除量要大得多。

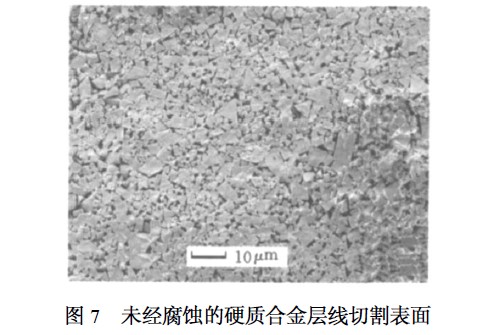

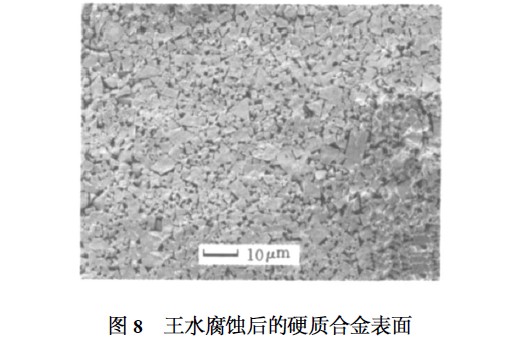

圖7 為未經任何表面處理的PDC 電火花線切割割試件的硬質合金層SEM 照片,從圖中可以看到因粘結相金屬鈷被過量去除而裸露的WC顆粒,并且各顆粒在外形上都存在不同程度的破損或不同尺度的缺口,這說明在較大的單個脈沖能量作用下,產生了較大的放電爆炸力,使脆性的WC 顆粒破損,并且,由于放電柱中心溫度很高,達到了WC 的熔點或汽化點,使放電柱中心位置的WC 材料得以通過熔化或汽化方式被去除,從而在WC 顆粒表面留下明顯的小圓形凹坑(如箭頭所指) 。當粘結相金屬鈷被過量去除后,在放電爆炸力作用下,粒徑較小的WC 顆粒將直接從硬質合金表面脫落,這就是圖7 中表層只留下了尺寸較大的WC 顆粒的原因。對PDC 線切割試件進行2h 的王水腐蝕處理,并將腐蝕后的試件置于丙酮液中進行超聲波清洗,得到如圖8 所示的硬質合金表面。可以看到WC 顆粒各表面非常平整,沒有圖7 所示的各種凹坑與破損存在,因此可以肯定圖7 中WC 顆粒表面的小凹坑或小缺口是放電燒蝕與放電爆炸力共同作用的結果。

硬質合金層的材料去除機理主要包括三個方面:其一是金屬鈷在等離子體壓縮通道高溫作用下被過量去除;其二是金屬鈷的過量去除導致小顆粒WC 在爆炸沖擊波作用下從表層脫落;其三是因等離子體壓縮通道的局部高溫以及爆炸沖擊波拉應力的共同作用而造成大顆粒WC 局部破損。

PDC的WEDM熱損傷分析

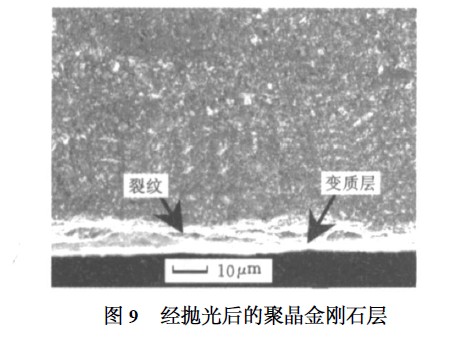

圖9 為拋光后的聚晶金剛石表面SEM 照片,從圖中可以看到平均厚度在10μm 以內的變質層,并且變質層與基體材料之間存在明顯的裂紋。從圖3b 的拉曼光譜圖可知,變質層主要成分是石墨或非晶態碳。這是由于在放電脈沖作用期間,局部區域的熱量傳遞產生了一溫度場,當溫度高于700 ℃時即可引起金剛石表面碳的非晶化與相變,當溫度達到1600 ℃以上時,非晶碳產生晶化轉變成石墨[ 14 ] ,因此,變質層的里層主要是非晶碳,而表層則是晶化后的石墨層,由于熱應力的影響與晶格常數的不同,導致了非晶碳與聚晶金剛石之間存在裂紋。相變層的深度與溫度場的分布有關,而溫度場的分布決定于脈沖作用時間和脈沖能量,因此,通過脈沖電源參數的優化,可以減小變質層深度,提高電火花線切割加工質量。

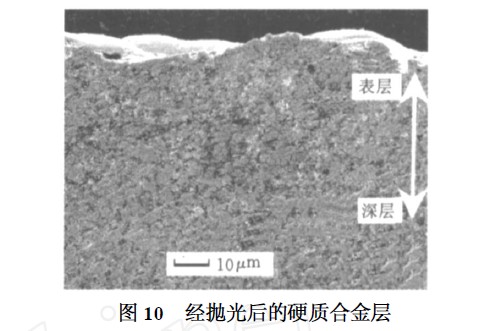

圖10 為經拋光后的硬質合金層SEM 照片,在表層沒有看到明顯的變質層,這主要是由于WC 熱穩定性好。如果說硬質合金表面在線切割之后有什么變化,那就是表層存在金屬鈷過量去除現象(圖7) 。

參考文獻:

[1 ] Lin T P. Material Characterization of Polycrystal2line Diamond Compact s[D] . Berkeley :University of California ,1992.

[2 ] 曹鳳國,桂小波. 大面積PCD 復合片電火花加工高效節能脈沖電源的研究[J ] . 金剛石與磨料磨具工程,2004 (2) :17O20.

[3 ] 王軍,姜新橋,瞿大中. 提高超硬刀具材料線切割加工效率的途徑[J ] . 電加工與磨具,2004 (4) :59O60.

[4 ] 丁景祥. 錨桿鉆頭金剛石復合片的切割[J ] . 西部探礦工程,2002 ,76 (3) :92O94.

[5 ] 趙秀香,馮克明. 電火花線切割在PCD 加工方面的研究[J ] . 金剛石與磨料磨具工程,1998 (4) :21O23.

[6 ] Thoe T B , Aspinwall D K,Wise M L H. Polycrys2talline Diamond Edge Quality and Surface Integrity Following Elect rical Discharge Grinding [ C]/ / Pro2ceedings of the International Conference on Advances in Materials and Processing Technologies.Dublin ,1993 :1921O1933.

[7 ] Kozak J , Peronczyk J . Elect rical Discharge Machining of Polycrystalline Diamond ( PCD) [ C ]/ / Proceedings of the ISEM Ⅶ. Aachen ,1989 :465O474.

[8 ] Spur G, Appel S. Wire EDM Cutting of PCD[J ] .Indust rial Diamond Review ,1997 ,4 :124O130.

[9 ] 王適,張弘弢. PCD 刀具最小刃磨余量的研究[J ] .工具技術,2004 ,38 (4) :17O19.

[10 ] 王適. 金剛石熱穩定性及其刀具受熱損傷的研究[D] . 大連:大連理工大學,2003.

[11 ] 鄧福銘,陳啟武. PDC 超硬復合刀具材料及其應用[M] . 北京:化學工業出版社,2003.

[12 ] 馬慶芳,方榮生. 實用熱物理性質手冊[M] . 北京:中國農業機械出版社,1986.

[13 ] Cao F G. A New Technology of High - speed Ma2chining Polycrystalline Diamond with Increased E2lect ric Discharge Breakdown Explosion Force[C]/ /Proceedings of Internationals Symposium for Electro - machining ( ISEM - 9) . Nagoya , 1989 : 309O312.

[14 ] Howe J Y. The Oxidation of Diamond [D ] . New York :Alf red University ,2001.

手機資訊

手機資訊 官方微信

官方微信_bf078a60d62896eedc71faf72d742369.jpg)

豫公網安備41019702003604號

豫公網安備41019702003604號