摘要 摘要:將激光焊接技術用于碳化硅顆粒增強鋁基復合材料的焊接。激光能量誘發復合材料和反應添加物鈦之間的相互作用產物形成了復合材料的焊接接頭。在一定的焊接條件下該反應產物能夠完全阻止有害...

摘要:將激光焊接技術用于碳化硅顆粒增強鋁基復合材料的焊接。激光能量誘發復合材料和反應添加物鈦之間的相互作用產物形成了復合材料的焊接接頭。在一定的焊接條件下該反應產物能夠完全阻止有害碳化鋁相在焊接區的形成。

給出了金屬基復合材料激光誘發反應焊的試驗結果,并從理論上對激光誘發反應焊接機理進行了探討。

用常規的熔化焊焊接金屬基復合材料時,由于復合材料的增強體與熔化的基體金屬接觸時間過長,易加速增強體與基體之間的化學反應,常常導致兩者間的嚴重擴散以及增強體的分解,甚至完全破壞。此外,焊接區常出現較大的氣孔,使接頭強度有所下降。因此,這些焊接方法不宜用于結構的焊接。其他連接技術如擴散焊、摩擦焊、電子束焊和電阻焊等[1],盡管已被證明是有效的連接方法,但由于這些方法或需要復雜的專用設備、或要求特殊的接頭形式、或對焊件結構要求高等原因,在實際應用中受到很多限制。機械連接常常也是一種有效的方法,然而這種連接因韌性差并易形成應力集中可能導致災難性破壞。

盡管激光焊接具有總的熱輸入低、能量密度高、焊接速度高、變形小和熱影響區小等許多優點,但當被用于SiC增強鋁基復合材料的焊接時,仍存在著強烈的界面反應,形成Al4C3脆性相而使接頭性能變差的問題。為了解決這一難題,國內外目前主要采用改變激光參數來減緩界面反應[2,3],或是選用基體含Si量高(如A356,6061)的鋁基復合材料來抑制界面反應[4],然而這兩種方法并不能完全消除增強體(SiC)與基體金屬(Al)間的有害反應產物 Al4C3。

1試驗條件及方法

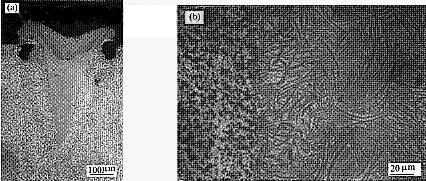

試驗用的材料為2124Al+20vol%SiCp鋁基復合材料,其熱處理狀態為“固溶處理+人工時效”,增強體SiC顆粒的平均直徑為3μm,其金相組織如圖1所示。

圖1鋁基復合材料的金相組織

焊接用的激光器為Nd∶YAG脈沖固體激光器。激光參數為:波長為1.06μm,平均功率小于100W,最大單脈沖能量為20J,脈沖頻率為10次/秒,脈寬為2.5ms,發散角<6mrad,焦點位置在試樣表面上。

采用的焊接方法為:①不加填料的常規激光焊; ②激光誘發反應焊——為了排除其他元素的加入增加反應焊接的復雜性,僅在焊縫中加入純鈦。試件尺寸40mm×10mm×2mm。接頭形式為對焊。

基體及焊縫的相結構分析是在日本理學D/MAX-RA轉靶X射線衍射儀上進行的,以Cu為靶,石墨為單色器,電壓和電流隨試樣的不同而變化。

2試驗結果與分析

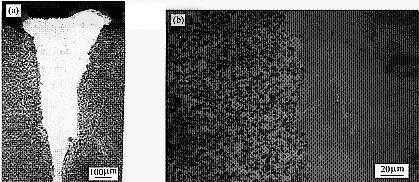

圖2和圖3分別為常規激光焊的焊接接頭組織和相分析結果。圖4和圖5分別為激光誘發反應焊的焊接接頭組織和相分析結果。

圖2常規激光焊焊接接頭的組織

(激光功率:40W,焊接速度:120mm/min)

(激光功率:40W,焊接速度:120mm/min)

圖3常規激光焊焊接接頭X射線衍射圖

圖4激光誘發反應焊接接頭組織

(激光功率:40W,焊接速度:120mm/min)

(激光功率:40W,焊接速度:120mm/min)

圖5激光誘發反應焊焊接接頭X射線衍射圖

由圖2和圖3可以看出,常規激光焊接頭熔化區主要由Al4C3和灰色塊狀顆粒Si組成,Al4C3呈針狀、性脆,會降低金屬基復合材料的機械性能[5]。 Al4C3的大小和數量取決于激光的熱輸入,即復合材料的增強相(SiC)與基體(2124Al)之間的反應程度直接同激光能量成比例。因此,合理地控制激光參數就可能減少碳化鋁的生成。

由圖4及圖5可以看出,添加鈦元素的激光誘發反應焊焊縫中的SiC顆粒雖然全部消失,但并沒有發現針狀的Al4C3相,替而代之生成的是細小的TiC顆粒,其形貌,如圖6所示。此外,相分析表明,在常規激光焊和激光誘發反應焊的焊接接頭中還有AlCuMg和Al7Cu3Mg6生成。Ti主要以TiC的形式存在于焊縫中,另有少量的Ti溶于Al基體中,也可能有極少量的鈦鋁化合物存在,但在相分析中沒有發現鈦鋁化合物。

圖6激光誘發反應焊生成的TiC形貌

從圖2所得焊縫來看,焊縫中并不存在文獻[6]發現的SiC顆粒重新分布區。這主要是因為本試驗所用材料中SiC顆粒很細小,平均直徑僅為3μm,而文獻[6]中SiC顆粒平均直徑為10μm。而SiC顆粒愈小,其表面積愈大,愈容易與液態鋁完全發生界面反應而消失。文獻[6]中MMCs的基體材料為A356,其Si含量很高(約7%),有游離的Si存在,根據反應式(1)可知,Si可以抑制Al4C3的形成,所以, Al4C3僅在熔化區中溫度較高的區域里形成。而2124基體中Si含量極低,無游離Si存在,所以,Al4C3的形成不會受到抑制,Al4C3可在整個熔化區內形成。

在常規激光焊和激光誘發反應焊中涉及的物相主要有Al,SiC,Ti。在高能激光的作用下,SiC熔化或熔解[2,5]能產生C。所以,在焊接過程中可能發生的化學反應主要有:

4Al+3SiC=Al4C3+3Si(1)

ΔGT=-11 260+10.83T

Ti+SiC=TiC+Si(2)

ΔGT=-28 500+T

Al4C3+3Ti=3TiC+4Al(3)

ΔGT=-74 120-7.83T

Ti+C=TiC(4)

ΔGT=-44 100+2.902T

4Al+3C=Al4C3(5)

ΔGT=-58 180+9.936T

式中的熱力學數據取自文獻[7,8]。

這些反應中自由焓ΔG隨溫度T的變化規律可用圖7來表示。

圖7ΔG隨T的變化規律

在SiC顆粒增強2124鋁基復合材料的激光焊接中,Al4C3是通過反應式(1)形成的,由于Al4C3易與水反應,常導致接頭變脆。相反,如果接頭中形成了TiC,而不是Al4C3,接頭性能則可能提高,這是因為TiC的熱穩定性極高,在 3343K下熔化但不分解(在這個溫度下Al4C3完全分解),而且它的密度和硬度均高于SiC和Al4C3。

由反應自由焓ΔG可以知道,在焊縫中加入Ti之后,SiC與Ti的反應比與Al的反應更容易,所以,反應更易形成TiC;盡管在焊接過程中可能有部分SiC與Al反應生成Al4C3,但是,新形成的Al4C3會立即與Ti發生反應式(3),形成TiC。反應元素Ti用作界面填料可以增加表面能,并可以通過形成穩定的TiC提高基體材料的潤濕性能。

總之,理論和試驗都證明,碳化硅增強鋁基復合材料的激光誘發反應焊接方法,可以完全消除Al4C3脆性相, 在熔化區形成穩定的TiC相,從而可以提高復合材料的接頭性能。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號