1 引言

聚晶金剛石(PCD)復合片兼有天然金剛石的硬度、耐磨性和硬質合金的抗沖擊性,是理想的刀具材料。PCD刀具在高速切削有色金屬及其合金、非金屬材料等加工場合表現出優異的切削性能,因此被廣泛應用于汽車、航空航天等加工領域。然而,PCD材料的高硬度、高耐磨性也給其加工帶來了困難,目前通常采用金剛石砂輪磨削工藝加工PCD材料。砂輪中的金剛石磨料對PCD材料的磨削作用實質上是兩種硬度及性質相近的物質之間的相互作用,與普通磨削過程(磨料硬度遠高于被磨材料硬度)具有明顯區別,因此PCD復合片刃磨工藝具有自身的變化規律,而目前對這種規律的研究還不夠充分,認識也不夠統一,一些觀點和結論也缺乏足夠依據。本文針對磨削速度vs對PCD材料的磨除率Q、磨耗比G 等指標的影響進行了較系統的試驗研究,并對其作用機理進行了深入的分析探討,其結果對優化PCD刃磨工藝具有理論指導意義。

2 試驗條件與方法

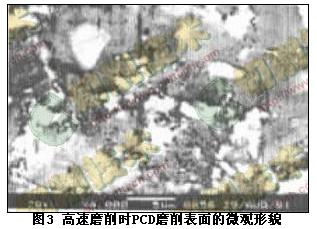

磨削試驗在臺灣產FC-200D 型PCD&PCBN專用工具磨床上進行。使用型號為6A2 150×40×15×5 W20 M100 的國產金剛石砂輪磨削美國通用電氣(GE)公司生產的長方形(25mm×5mm)1300 PCD刀坯(PCD層橫截面積為2.5mm2)。采用日本產Mitutoyo數顯千分尺(精度0.001mm)測量PCD刀坯的磨除長度;在磨床進給系統上安裝定位塊,利用進給數顯系統(精度 0.001mm)測量金剛石砂輪的磨耗厚度,并通過計算分別求出PCD材料磨除率、砂輪磨耗率及磨耗比。試驗中采用水基冷卻液,磨削工藝參數見上表。在磨削過程中,用Kistler測力儀同步測量磨削力。將磨削后的PCD試件置于日本產JSL-5600LV掃描電鏡上觀察其微觀形貌。

3 試驗結果與分析

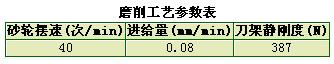

磨削試驗結果如圖1所示。由圖可見,PCD磨除率Q隨磨削速度vs的提高而遞增;磨耗比G曲線存在駝峰,即中速磨削(7m/s≤vs≤14m/s)時G值最大,而高、低速磨削時G值均較小。筆者認為產生這一結果的原因是隨著磨削速度的提高,PCD的磨削機理及金剛石砂輪的磨損形式發生了變化所致。

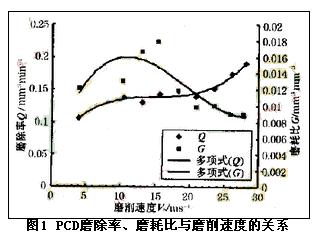

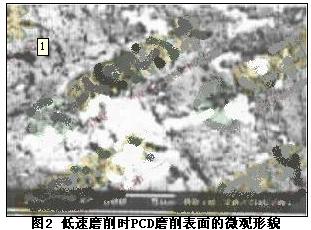

PCD 的磨削機理主要有四種去除方式:沖擊脆性去除、沿晶疲勞脆性去除、疲勞點蝕脆性去除、熱化學及機械熱去除。沖擊脆性去除主要發生在磨粒切入處(即刃口處),在任何磨削速度下均會發生;而其它去除方式在不同磨削速度下其主次地位會發生變化。隨著磨削速度的提高,磨削區溫度將逐漸升高,由PCD的物理、化學性能可知,熱化學及機械熱去除在磨削中所占比例將逐漸增大。圖2、圖3分別為試驗樣本在低速(vs=3.92m/s)和高速(vs=25.17m/s) 磨削時的磨削表面微觀形貌。由圖2可見,PCD磨削表面沿晶附近及金剛石表面存在大小不等的凹坑及縱橫交錯的微裂紋,且磨削表面未見明顯的平滑區及機械劃痕。這說明低速磨削時PCD材料去除方式以沿晶脆性去除及疲勞點蝕脆性去除為主,以局部的熱化學及機械熱去除為輔。由圖3可見,PCD磨削表面存在許多平滑區,在平滑區上可見明顯的機械劃痕,且其上基本不存在點蝕坑和微裂紋;同時,在PCD磨削表面低洼處、PCD沿晶附近及金剛石顆粒表面仍存在大小不等的凹坑。這說明高速磨削時PCD材料的去除方式以熱化學及機械熱去除和沿晶疲勞脆性去除為主,以疲勞點蝕脆性去除為輔,這與有關文獻的觀點相吻合。因此,隨著磨削速度的提高,雖然單顆磨粒的切削厚度減小,但因PCD磨削機理發生了轉變,反而使PCD磨除率Q隨磨削速度vs的提高而遞增,但因磨粒的正常磨損也同時加劇,所以Q值增長幅度不大。

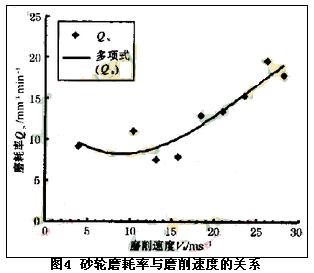

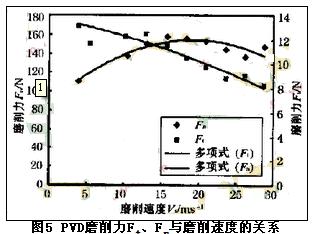

PCD磨耗比G曲線在中速(7m/s≤vs≤15m/s)磨削范圍內存在駝峰。筆者認為這是磨粒磨損形式發生轉變所致。圖4所示為對應的砂輪磨耗率Qs與磨削速度vs的關系曲線。由圖可知,在對應G曲線駝峰的磨削速度范圍內,砂輪的磨耗率最小;而在其它磨削速度下砂輪的磨耗率均較大。由圖5所示的切向磨削力Ft與磨削速度vs的關系可知,磨削過程中,切向磨削力Ft隨磨削速度vs的提高而減小。低速磨削時,作用于單顆磨粒上的Ft較大,磨粒易產生過早的整體脫落磨損,因此砂輪磨耗率較大;中速磨削時,作用于單顆磨粒上的Ft減小,且磨削區溫度不太高,因此磨粒不易產生過早的整體脫落及過快的熱鈍化磨損,而是以微破碎磨損為主,磨粒處于最佳工作狀態,因此砂輪磨耗率最小;高速磨削時,雖然作用于單顆磨粒上的Ft進一步減小,但因磨削速度高而導致磨削區溫度升高,因此磨粒將產生過快的熱鈍化磨損,使磨粒很快喪失磨削能力,導致砂輪磨耗率急劇增大。由于磨粒的磨損形式隨著磨削速度的提高而發生上述轉變,且PCD磨除率隨磨削速度的提高而增大,因此,在磨粒處于最佳工作狀態的磨削速度范圍內,PCD材料的磨耗比G最大,即磨耗比曲線存在駝峰。

在磨削過程中,由圖5所示法向磨削力Fn與磨削速度vs的關系可知,中低速磨削(vs≤15m/s)時,Fn隨磨削速度vs的提高而增大;高速磨削(vs>15m/s)時,Fn隨vs的增大而減小。雖然這與傳統的磨削力與磨削速度關系不符,但PCD磨削機理隨磨削速度提高而發生上述轉變的結論可令人信服地解釋這一試驗結果。眾所周知,在正常工作條件下,砂輪中金剛石磨粒的鈍化磨損程度隨vs的提高而增大;在其它磨削條件相同的前提下,磨削區溫度隨磨削速度vs的提高而升高。低速磨削時,PCD材料去除方式以沿晶脆性去除和疲勞點蝕脆性去除為主,以局部的熱化學及機械熱去除為輔,磨削區的平均溫度較低,PCD表面的硬度隨溫度(速度)升高而降低的幅度很小,而砂輪中金剛石磨粒的鈍化磨損程度隨vs的提高而增大,因此,低速磨削時Fn隨vs的提高而增大;高速磨削時,PCD材料去除方式以熱化學及機械熱去除和沿晶疲勞脆性去除為主,以疲勞點蝕脆性去除為輔,磨削區的平均溫度較高,PCD表面的硬度隨溫度(速度)升高而明顯降低,因此,高速磨削時Fn隨vs的提高而減小。綜上所述,用金剛石砂輪在加冷卻液的條件下磨削PCD材料時,對于材料磨除率Q和磨耗比G這兩個目標函數,在中速磨削范圍內,G值最大,Q值也較大,砂輪處于最佳工作狀態。這表明磨削PCD材料時磨削速度vs存在一個最佳范圍。

4 結論

隨著磨削速度vs的提高,PCD材料的去除機理將發生轉變,即由脆性去除控制PCD材料去除向由脆性去除、熱化學及機械熱去除同時控制PCD材料去除轉變,且隨著vs的提高,熱化學及機械熱去除所占比重逐漸增大。

隨著磨削速度vs的提高,PCD材料磨除率Q逐漸增大,但增長幅度較小。

對于PCD材料磨耗比G和磨除率Q,存在一個最佳磨削速度范圍。在此范圍內,G值最大,Q值也較大,砂輪磨耗率Qs值最小,即砂輪處于最佳工作狀態。在本文試驗條件下,最佳磨削速度范圍為:7m/s≤vs≤14m/s。

低速磨削時,法向磨削力Fn隨磨削速度vs的提高而增大;高速磨削時,Fn隨vs的提高而減小。切向磨削力Ft隨磨削速度vs的提高而減小。

來源:慧聰網

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號