摘要 由于硬脆材料具有很高的硬度、強(qiáng)度及良好的耐熱性、低的導(dǎo)熱性和熱膨脹性,其應(yīng)用范圍越來越廣。世界很多國家非常重視其開發(fā)和研究。硬脆材料加工方法的研究是關(guān)系到它應(yīng)用前景的重要課題之一。...

由于硬脆材料具有很高的硬度、強(qiáng)度及良好的耐熱性、低的導(dǎo)熱性和熱膨脹性,其應(yīng)用范圍越來越廣。世界很多國家非常重視其開發(fā)和研究。硬脆材料加工方法的研究是關(guān)系到它應(yīng)用前景的重要課題之一。目前,硬脆材料的加工,基本上都是應(yīng)用金剛石砂輪在高精度的平面磨床上磨削加工,其生產(chǎn)效率、表面質(zhì)量等存在一些問題,需要進(jìn)一步研究新的加工方法。因此,我們提出在精密磨床上安裝振動(dòng)工作臺,通過帶動(dòng)工件振動(dòng)磨削。振動(dòng)磨削時(shí),在一個(gè)周期內(nèi),磨粒隨時(shí)改變切削方向,并多方面地參加切削,形成一種“多刃磨削”過程,使工件表面切痕彼此交織,形成低的表面粗糙度值,而且磨粒由于砂輪或工件附加了振動(dòng),實(shí)際形成一種脈沖切削,磨粒更易破碎,不斷形成新的磨刃,在砂輪工作表面上,有效磨粒和磨粒的有效磨刃數(shù)也都顯著增加,提高了磨具的切削能力,也提高了磨削質(zhì)量和效率。

1 試驗(yàn)裝置、條件及方法

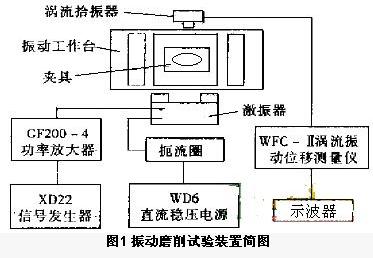

鐵氧體材料振動(dòng)磨削是在精密平面磨床上進(jìn)行的,采用工作臺振動(dòng)方法磨削。工件通過專用夾具固定在工作臺上,振動(dòng)工作臺安裝在平面磨床電磁吸盤工作臺上,可隨其縱向移動(dòng),振動(dòng)工作臺由振動(dòng)彈簧鋼片支撐,在電磁激振器作用下,帶動(dòng)工件橫向振動(dòng)實(shí)現(xiàn)振動(dòng)磨削。具體試驗(yàn)裝置如圖1所示。

試驗(yàn)條件

試驗(yàn)用精密磨床為M170,最小進(jìn)給量為:0.01mm/ 次:

試驗(yàn)用材料為壓熱燒結(jié)Mn-Zn 鐵氧體,尺寸為:20×20×20 及?18×2數(shù)件兩種,表面已粗磨,用工作臺上的小型專用夾具定位和夾緊:

試驗(yàn)用砂輪為40號白剛玉砂輪,采用鋼基座金剛石筆修整,砂輪徑向跳動(dòng)量控制在0.01mm 之內(nèi):

檢測表面粗糙度儀器為英國產(chǎn)Tayor-Hossor輪廓儀(測量精度比真實(shí)值小一級)。

實(shí)驗(yàn)方法

每磨一個(gè)試件樣品前,用金剛石筆修整砂輪,修正導(dǎo)程為0.05mm/r,修正深度為0.01mm,修正次數(shù)為2 次:

工件橫向進(jìn)給量為0.2mm/ min:

磨削深度為0.02mm/次:

縱向工作臺速度為13.0mm/min:

在每一個(gè)固定激振頻率和工作臺振幅下,向下進(jìn)給5次,光磨2次:

磨削液為NaNO3水溶液:

砂輪轉(zhuǎn)速為1500r / min。

2 實(shí)驗(yàn)結(jié)果

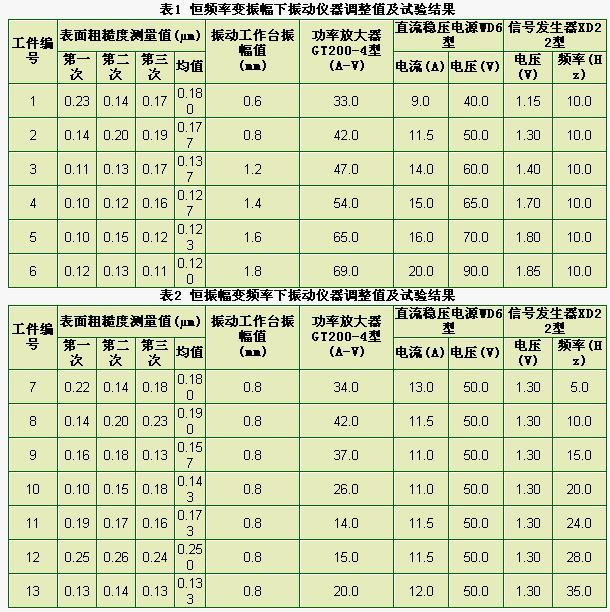

我們先后對數(shù)個(gè)零件在上述實(shí)驗(yàn)條件下進(jìn)行了磨削,其磨削零件表面經(jīng)過清洗和干燥,先后在高倍顯微鏡下觀察,然后,用粗糙度輪廓儀檢測其表面粗糙度。根據(jù)已掌握的資料,在低頻振動(dòng)(20Hz左右)和小振幅值(全峰值為:1mm左右)下,就可達(dá)到很好的振動(dòng)磨削效果,因此,在實(shí)驗(yàn)中使振動(dòng)磨削受迫頻率范圍小于40Hz,振幅范圍小于2mm。為了準(zhǔn)確起見,把每個(gè)試件測量3次,再取平均值作為試件磨削后的表面粗糙度值。表1為實(shí)現(xiàn)恒頻率變振幅下振動(dòng)儀器調(diào)整值及其試驗(yàn)結(jié)果。表2為實(shí)現(xiàn)恒振幅變頻率下振動(dòng)儀器調(diào)整值及其試驗(yàn)結(jié)果。

3 實(shí)驗(yàn)分析

磨削加工后,主要考查了工件以下兩種情況。

1 工件表面的完整性

因?yàn)殍F氧體材料是硬脆材料,磨削加工后表面的凹坑、裂紋、劃痕等表面缺陷情況是標(biāo)定工件表面質(zhì)量的重要特征,為此,我們應(yīng)用金相顯微鏡分別觀察了同等條件下的振動(dòng)磨削試件和普通磨削試件,發(fā)現(xiàn)如下特征:

在普通磨削中,存在明顯刀痕。即磨粒在表面劃過切痕,切痕槽兩側(cè)有一定塑性變形,而在振動(dòng)磨削中沒有發(fā)現(xiàn)切痕。

盡管振動(dòng)磨削中切削深度更大,但和普通磨削相比凹坑分布均勻,凹坑的面積大小和深度都明顯低于普通磨削的情況。

砂輪是一種多切削刃加工,其圓周表面具有很多位置不同的磨粒,再加上工作臺縱向往復(fù)運(yùn)動(dòng)和振動(dòng)工作臺的橫向振動(dòng),使得不同位置磨粒在工件表面上所切削的溝痕是相互交錯(cuò)的,因此,形成良好的表面質(zhì)量,達(dá)到加工要求。從硬脆材料切屑形成過程可知,硬脆材料受到磨粒切削時(shí),最初產(chǎn)生微裂紋,而后擴(kuò)展到使材料成塊狀脫落的裂紋,裂紋的長度和深度增大,隨之出現(xiàn)塊狀切屑,其大小決定工件表面的凹坑和深度。振動(dòng)磨削時(shí),由于其特有的方法,在一個(gè)周期中,磨粒改變著切削方向,并多方向地參與切削,無數(shù)顆不同位置磨粒同時(shí)這樣做的結(jié)果,就是每顆磨粒的切削長度被許多其它磨粒的切削長度截短,形成相互交錯(cuò)網(wǎng)狀的切痕,而這樣做的結(jié)果就是當(dāng)工件表面的微裂紋剛隨著切削的進(jìn)行迅速發(fā)展,尚來不及在長度和深度方面的裂紋相遇,彼此貫通了,也就是在還沒來得及發(fā)展到普通磨削所達(dá)到的斷裂程度之前,而提前發(fā)生了脆性斷裂,自然形成的塊狀切屑體積就小得多,因此,在工件表面留下的凹坑無論大小和深淺都比普通磨削時(shí)要小得多。

2 工件的表面粗糙度分析

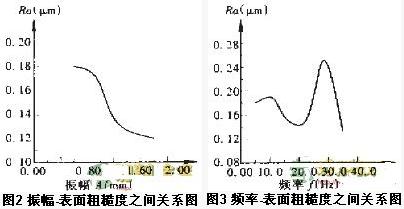

根據(jù)表1中試驗(yàn)結(jié)果可以看出,隨著振幅的增大,表面粗糙度值在我們考查范圍內(nèi)(<2mm)具有逐步下降的趨勢,如圖2所示。在磨削加工中,隨著工作臺振幅的提高,切痕的相互交錯(cuò)截?cái)嘣鰪?qiáng),由于砂輪表面數(shù)以萬計(jì)磨粒彼此相互增強(qiáng)了這種截?cái)嘟诲e(cuò)作用,使得每一個(gè)磨粒自身的切痕被截?cái)嗟酶獭⒏埽虼耍荒ハ鞅砻嫖⒘鸭y發(fā)展貫通,而脫落的塊狀切屑變得更小,從而工件表面留下的凹坑面積更淺、更小,即表面粗糙度值下降。根據(jù)表2可以繪制出頻率和表面粗糙度的關(guān)系圖,如圖3所示。從圖中可以看出,它們之間并不具備某種趨勢,只是在20Hz左右得到了最好的效果,而在9.8Hz 和27Hz左右振動(dòng)激烈,出現(xiàn)不穩(wěn)定狀態(tài),效果最差、振動(dòng)磨削本身是一種受迫振動(dòng),當(dāng)其激振頻率和激振對象固有頻率相等或接近時(shí)發(fā)生共振。當(dāng)工藝系統(tǒng)發(fā)生共振時(shí),水平振動(dòng)不穩(wěn)定及垂直方向振動(dòng)加大,導(dǎo)致表面粗糙度惡化。而9.8Hz和27Hz正是共振頻率區(qū),因此,振動(dòng)磨削時(shí),要達(dá)到好的效果必須避開共振區(qū)附近的振頻帶,且要提高系統(tǒng)垂直方向剛度。

4 結(jié)論

1 振動(dòng)磨削作為一種新型有效方式,具有普通磨削不易達(dá)到的良好工藝效果,無論是表面粗糙度值,還是表面缺陷分布等指標(biāo)都比普通磨削理想:

2 以垂直于砂輪線速度方向工作臺橫向振動(dòng)為特征的振動(dòng)磨削方式,其切屑形成機(jī)理表現(xiàn)為表面微細(xì)溝槽成形,可以解釋磨削效果與振幅、振頻的變化關(guān)系:

3 振動(dòng)磨削對機(jī)床設(shè)備,特別是振動(dòng)工作臺部分的制作和裝配提出了較高要求,沒有高精度的振動(dòng)裝置就會降低甚至抵消振動(dòng)磨削帶來的優(yōu)點(diǎn):

4 振動(dòng)磨削進(jìn)行時(shí),應(yīng)該避開工藝系統(tǒng)的固有頻率帶,一般在低頻振動(dòng)或超聲波振動(dòng)磨削。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號