什么是緩進給磨削?

緩進給磨削是一種高效的磨削方式,又稱背吃刀量緩進給磨削或蠕動磨削。它采用較大的背吃刀量與較小的工作進給量,以實現穩定的加工效果。與普通磨削相比,緩進給磨削的背吃刀量可達1 ~ 30mm,約為普通磨削的100 ~ 1000倍,而工作進給速度約為(5~300)mm/min。通過一次或數次行程,即可達到理想的尺寸和形狀精度。

這種磨削方式適用于加工高硬度、高韌性材料,如耐熱合金鋼、不銹鋼、高速鋼等,尤其適用于形面和溝槽的加工。其加工精度可達2 ~ 5μm,表面粗糙度可達Ra(0.63 ~ 0.16)μm,加工效率較普通磨削更優,因此在精密制造行業得到廣泛應用。

緩進給磨削的主要特點:

1. 高效去除金屬,提高加工效率

緩進給磨削采用較大的背吃刀量,使砂輪與工件的接觸弧長增加,從而提高金屬去除率。同時,由于背吃刀量大,工件往復形成的次數減少,減少了換向時間及空磨時間,充分發揮機床和砂輪的潛力,使生產過程更加高效。

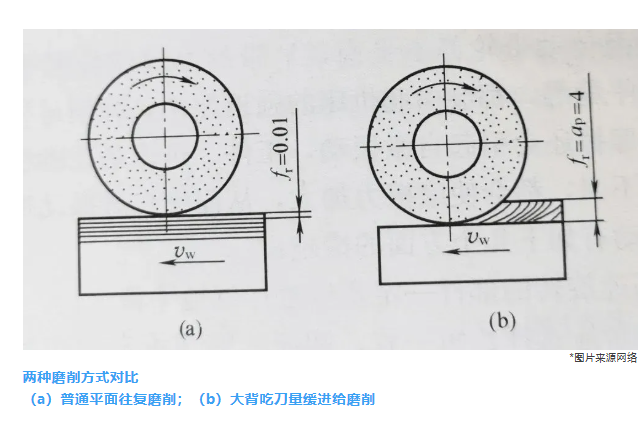

兩種磨削方式對比

(a)普通平面往復磨削;(b)大背吃刀量緩進給磨削

2. 砂輪磨損小,使用壽命更長

由于進給速度較低、磨削厚度較薄,單顆磨粒承受的磨削力較小,使得磨粒的脫落和破碎減少。同時,工件往復行程次數減少,砂輪與工件的撞擊次數降低,加上進給緩慢,減少了砂輪與工件邊緣的沖擊,使砂輪能在較長時間內保持穩定狀態。

3. 加工精度穩定,表面質量良好

單顆磨粒承受的磨削力較小,因此磨削精度較高,表面粗糙度較低。此外,砂輪輪廓形狀保持性好,使加工精度保持穩定。較長的接觸弧長有助于衰減磨削振動,減少顫振現象,從而優化工件表面質量,減少殘余應力。

4. 需要較大功率的磨床

由于接觸面積較大,參與磨削的磨粒較多,導致總磨削力較大,因此需要配備更高功率的磨床,以滿足加工需求。

5. 磨削熱較高,需優化冷卻方式

較大的接觸面積會導致磨削過程中熱量增加,而較長的接觸弧長使切削液難以進入磨削區域,因此需要采用合理的冷卻方式,以降低工件表面溫度,減少熱影響。

6. 經濟性較佳,優化生產流程

緩進給磨削可直接加工精鑄、精鍛毛坯,不受工件表面氧化皮、鑄件白口層等因素影響,減少毛坯加工余量。同時,它能夠將車、刨、銑、磨等多個工序整合為一道工序,從而優化生產流程,減少工時,提高生產效率,因此在平面磨床加工領域應用較廣。

7. 設備投資較高

緩進給磨削對機床功率和剛性的要求較高,因此設備投入相對較大,企業在引入該工藝時需綜合考慮成本與效益。

總結

緩進給磨削以其高效、精密和優良的表面質量,在高硬度材料的加工領域具有廣泛的應用前景。合理控制加工參數、優化冷卻方式,可進一步提高加工穩定性,助力精密制造行業的發展。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號