生產工具的意義在于精確、高效、低成本、安全地生產出人類社會發展和進步所需的物質。人類文明歷經了石器時代、青銅器時代、鐵器時代以及機械化的工業時代,每次生產工具的變革都使生產力實現質的飛躍,引發了生產關系的變革,促進了人類文明的進步和發展。機床工具作為當今先進制造技術的主要載體,肩負著為裝備制造業提供生產工具的重任,其技術進步和發展,最終將促進整個制造業生產工具的進步和發展。這也是中國國際機床展覽會(CIMT)自創辦以來,一直得到國民經濟各行各業高度關注的原因之一。

第十七屆中國國際機床展覽會(CIMT2021)將于2021年4月12-17日在北京中國國際展覽中心(新館)舉辦。展出面積13.5萬平米,來自全球27個國家和地區的1500多家展商攜10多萬臺套機床工具產品共襄盛會。屆時,境內外著名機床工具制造商將悉數到場,其中德、美、英、瑞士、意大利、西班牙、法國、捷克、日本、韓國、印度、中國臺灣地區和中國香港地區等13個國家和地區的機床協會或貿促會等機構組團參展,CIMT2021將再次成為全球機床工具行業關注的焦點。

CIMT2021展會以“融合共贏智造未來”為主題,旨在促進境內外機床工具企業之間、機床工具企業與用戶之間的交流與合作,探討未來智能制造發展之路。

從部分展商提供的展品資料可以看出,當前制造技術發展的趨勢是:提高自動化水平、廣泛應用數字化技術、采用網絡化管理、向智能化邁進。歸納總結出以下展會看點,供觀眾參考。

數字化貫穿制造鏈各個環節,形成制造技術發展主旋律

數字化是近10年來對制造技術影響最大的技術變革。它貫穿了產品制造全過程,從產品規劃、設計、制造、銷售到售后服務。數字化改善了制造業業務流程的基礎構架,是市場競爭以及改進業務的必要條件。

數字技術在機床工具行業的應用已有較長的歷史,CAD、CAE、CAPP、ERP、數控機床等,都是數字技術與傳統制造技術融合的成果。隨著數字技術的發展,一個個“數字孤島”匯聚成數據流,貫穿于產品全生命周期。數字化制造成為制造技術最重要的發展方向之一。各種數字化應用工具競相爭輝,成為本屆展會的一大看點。

西門子公司將首次在中國展出的數字化原生數控系統SinumerikONE,能夠與軟件協同工作,在一個工程系統中創造出機床控制器及相關的“數字化雙胞胎”。借助于數字雙胞胎,機床制造商可以虛擬地規劃整個開發過程、調試機床,從而縮短新設備的開發及上市時間。機床的虛擬模型使得制造商和操作人員能夠在沒有實際機床時,就可以對機床的概念和功能進行討論。SinumerikONE能夠對加工進行模擬仿真,機床用戶可以在電腦上模擬工件的編程以及對機床進行設置和操作。員工培訓也可以通過“數字化雙胞胎”實現,而無需在真實機床上進行。SinumerikONE還將信息安全集成至數控系統,實現縱深防御的工業安全理念。

馬扎克(MAZAK)的數字雙胞胎技術能夠完全虛擬復制加工現場的機床設備,并實現真實設備和虛擬設備之間的數據同步。通過數字雙胞胎技術,可以對加工對象進行遠程虛擬編程和虛擬仿真,編寫和優化加工程序,保障設備的安全,提高加工質量。MAZAK的數字雙胞胎技術當前僅支持搭載了其新一代數控系統MAZATROLSmooth Ai的機床設備。

CAx等數字化工具軟件的使用已經有幾十年的歷史。CAD軟件應用之初,僅僅作為一種甩圖板的輔助繪圖工具,紙質的圖紙仍然是生產過程中的必要物品。隨著數字化技術的發展,CAx這些軟件成為了產品設計、生產過程的必要工具,其輔助屬性徹底不復存在。CAx軟件提供商不斷豐富軟件的功能,提高其性能,以滿足當今數字化制造發展的需要。

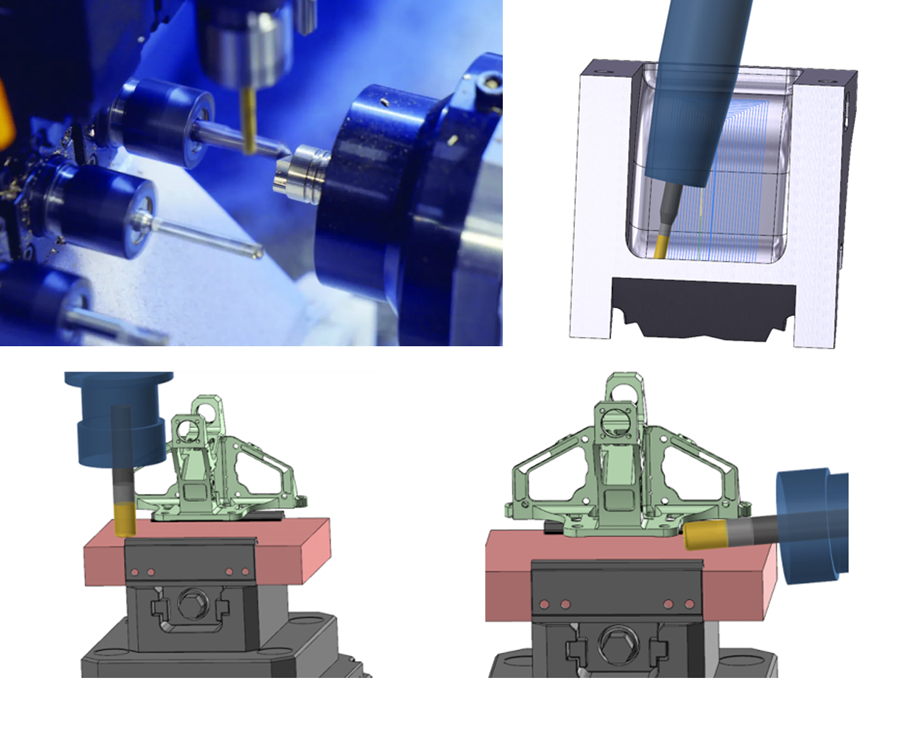

美國CNC Software正式發布的Mastercam2021,新增了以下功能及加工策略:重新定義曲面流向、支持加工自定義的螺紋、支持筒夾卡盤與筒夾、縱切車床加工解決方案、根據模型的幾何形狀檢查刀具和刀柄、動態銑削刀具路徑的角落預加工、增強切入切出和應用過渡功能、全新 3+2 自動粗切刀路等。新版本通過更快、更簡單的編程方式,對高效率加工、安全性等方面進行了改進,以提高加工生產率,降低生產成本。

Autodesk新發布的CAM軟件Powermill 2021,與以前版本相比,提高了刀具路徑計算速度,有助于縮短編程時間;改進了碰撞檢查和回避規則,通過沿刀具路徑添加額外的點,使用“自動碰撞避讓”能夠實現更平滑的五軸運動;改進了陡峭和淺灘的精加工,以獲得更高的表面精加工質量;改進了增材制造策略等。還可對數控機床和工業機器人的運動進行仿真、驗證和優化。

除了專業的CAx軟件提供商外,一些機床制造商在其機床設備中集成了CAM軟件,作為機床設備的選項功能。如日本牧野(Makino)在其加工中心可選裝五軸三維CAM軟件FFCAM或三維CAM軟件FF/eye;在其電加工機床可選裝電加工CAM軟件EDCAM或線切割CAM軟件WIZ。

數控機床作為數字化技術與傳統制造技術相融合的典型,已經成為當今主流的制造裝備,功能越來越強大,性能愈加完善。刀具以及檢測設備的數字化進程方興未艾。

上海威研的VTM系列視覺對刀與在機監測儀,應用數字圖像技術,實現旋轉刀具自動檢測技術,自動獲取旋轉刀具的磨損圖像,以及主軸的熱伸長曲線,并實時補償,與其刀具管理系統Smart TMS連接,通過刀具ID號,實現刀具的動態數據與全壽命數字化管理。

深圳中圖的VX3000系列閃測儀,采用高分辨率超大視場鏡頭,500萬像素CMOS,對測量對象快速拍攝,并進行數字化處理,能自動識別測量對象,支持CAD圖紙導入。測量速度快,測量結果精確,提供80多種分析工具,可自動輸出分析報告。

海克斯康的PrimeScan掃描儀,基于光柵投影技術,能夠對工業部件的高亮和高暗表面實現高精度3D數字化掃描和檢測。

溫澤的WENZEL mScan手持式3D掃描儀,測量速率高,操作靈活,應用22條交叉藍色激光線掃描,以及數字化處理,能夠快速準確地獲得測量結果。

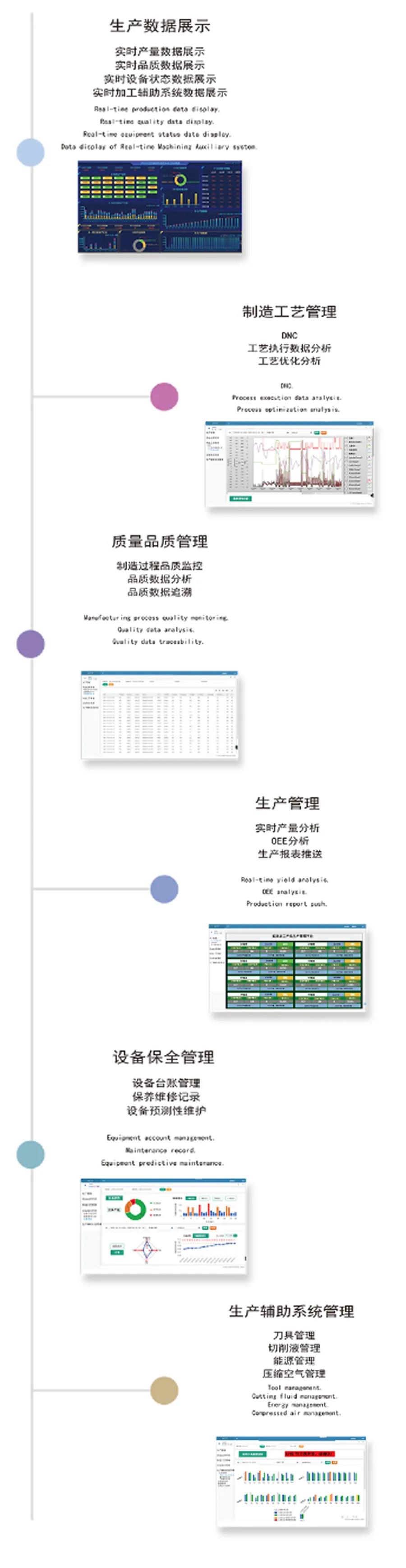

制造過程數字化管理能夠減少乃至消除時間和空間的約束,提高管理決策的及時性和正確性,提升制造企業的管理和生產效率,因而成為數字化制造的一個重要研究方向。

格勞博展出的GROB-NET4Industry,包含了多個模塊,可實現生產流程網絡化和數字化,以促進無紙化通信,有效提高生產力和工業競爭力。它獨立于控制系統,可以匹配西門子(SIEMENS)、海德漢(HEIDENHAIN)和 發那科(FANUC )等品牌的控制系統。

德馬吉森精機(DMG MORI)的集成數字化方案,覆蓋了產品從規劃到設計、加工生產、加工過程監控、產品遠程售后服務和維修等產品的全生命周期。在產品的每個階段都提供對應的數字化工具,實現產品的數字化設計、數控加工、數字化服務與維修。

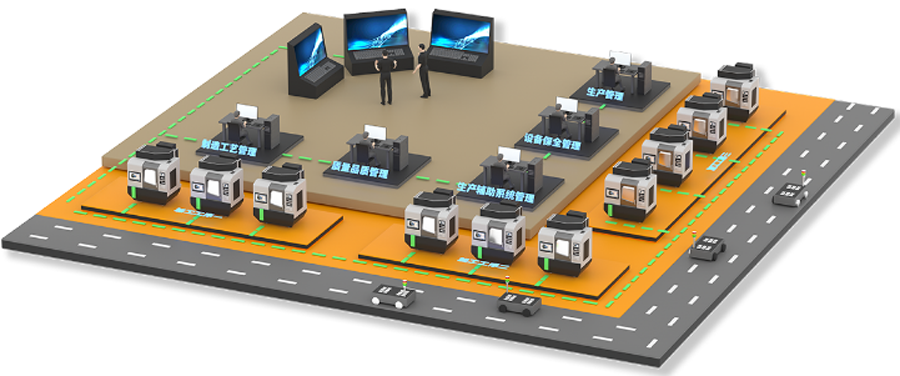

臺州屹捷的“基于數字孿生的智能制造工廠平臺”,具有信息采集、智能決策、可視化監測,以及遠程故障分析、設備管理等功能。通過嵌入設備中的傳感器和數據采集系統,采集和感知設備的生產狀態;分析系統對采集的設備信息進行分析,洞察設備實時狀態并做出相應決策。

上海微茗智能科技的協同智能管理系統,將傳感器技術、刀具智能管理系統、生產管理軟件及互聯網平臺技術融合應用于車間加工生產,實時采集機床設備的狀態、工藝、參數,分析和查看設備效能;建立工藝文件管理規范和生產計劃管理模塊,實現生產過程數字化、信息化、智能化。

深圳吉蘭丁公司展示的數字化制造應用解決方案,可實時收集設備狀態數據、刀具數據、加工件品質數據,通過對這些數據的分析計算,對加工參數等進行優化,從而提高加工效率和工件品質。

德國孚爾默(VOLLMER)的數字化解決方案V@DISON,集成和利用智能技術,幫助用戶隨時掌握機床的加工參數,分析、優化、模擬加工過程,充分發揮機床的潛力,避免不必要的損失,預防性維護防止意外停機,從而提高用戶的生產效率。

圣戈班磨料磨具展出的Norton 4SIGHT數字化磨削應用解決方案,可進行實時、遠程磨削監控和反饋磨削過程,實現磨削車間數字化,并通過大數據分析支持解決磨削問題,不斷優化磨削工藝,幫助客戶提高效率降低成本。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號